北京奔驰(BBAC):北京奔驰工厂位于北京经济技术开发区。具备年产60万辆汽车的生产能力。作为中国先进的世界级汽车制造企业,BBAC以5大特色定义了现代化汽车企业的全新基准:国际化的管理团队、出类拔萃的产品、严格的质量控制、卓越的生态环境、高素质的技术工人。

北京奔驰应用案例介绍:BBAC从12年开始引入QDA质量大数据平台,涵盖实验室管理、来料检测、量具管理、数据采集,报告分析。

从15年开始,BBAC引入Calipri离线与在线激光间隙段差分析系统,共计引入60多套。QDA系统与Calipri设备的引入,为北京奔驰这几年销量的不断增长提供了可靠的质量支持。

客户评价:操作员更好地进行质量控制; 支持1-3层的质量控制循环; 对于生产现场的实时监控; 促进整个发动机集团质量报告的标准化; 自动评估与报告; 使现在的质量过程更加透明化; 自动辨别数据合理性并依此改变处理方式; 使得数据库获得更高的“数据质量”。

上汽通用五菱(SGMW):2002年11月18日正式挂牌成立的上汽通用五菱汽车股份有限公司,是由上海汽车集团股份有限公司、美国通用汽车公司、广西汽车集团有限公司(原柳州五菱汽车有限责任公司)三方共同组建的大型中外合资汽车公司, 其前身可以追溯到1958年成立的柳州动力机械厂。公司在国内拥有柳州河西总部、柳州宝骏基地、青岛分公司和重庆分公司四大制造基地,形成南北联动、东西呼应的发展格局。

SGMW应用案例介绍:SGMW自2010年开始使用我们的静态扭力管理设备,广泛分布于河西(总厂)、柳东、重庆、青岛四个基地,主要应用于总装、质量、车身部门,截止2018年底总计有250+套(数据采集仪+电子扭矩扳手),并且后续不断增加。

2017年开始,SGMW引入QDA大数据管理平台,在线编制测量程序、上传结果数据,并提供自动报警与发送报告功能。几个月时间测量数据达到几千万条,覆盖各个工厂与车间。未来还将提供微信报警与分析功能。

2018年开始引入Calipri高端激光间隙段差测量系统,同时接入QDA系统进行集中管理与分析,为SGMW感知质量项目、大数据应用、“三化”目标提供技术支撑。

客户评价:测量精度高,稳定性好,测量结果数字化,省去了手写数据的步骤。测量时可进行检测信息的采样,上传到电脑的数据信息可查看具体的采样信息、测量点及测量时间,便于追溯。数据的分析功能强大,有利于提高生产质量。

上海汇众(SHAC):上海汇众汽车制造有限公司是上海汽车集团股份有限公司下属一家集商用车制造与轿车底盘系统生产的企业,于1992年1月11日正式成立,目前隶属华域汽车集团,年产值超200亿元。上海汇众是上海大众、上海通用各款轿车底盘系统的骨干配套供应商,荣获了上海大众“优秀供应商金奖”和上海通用“全球项目奖”。

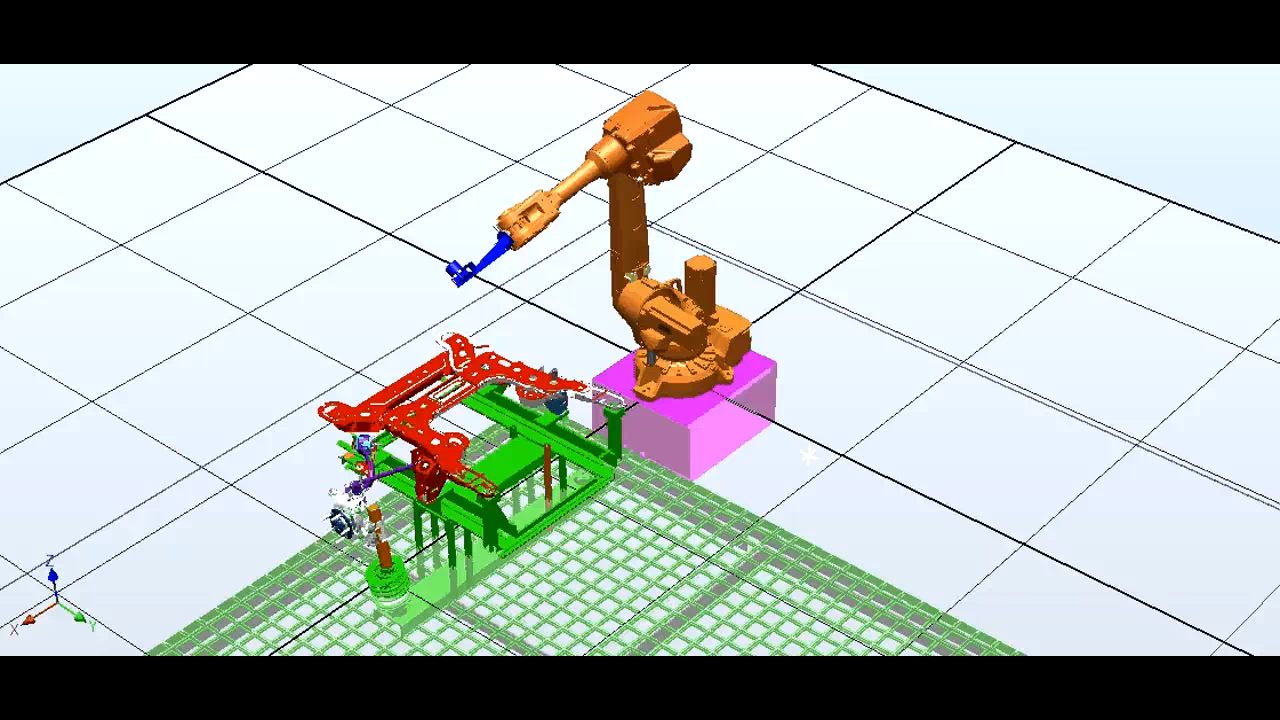

上海汇众应用案例介绍: 2013年伊始,在众多竞争对手中间选择QDA作为检测中心实验室信息管理主系统,涵盖理化测量室、新产品试验室的业务流程,并与公司PLM系统进行集成。其中底盘疲劳试验缺陷裂纹机器人360°自动监控系统融入了自动化、机器视觉、大数据、图像处理等先进技术手段,帮助汇众在该领域达到行业领先水平。

客户评价:完全符合CNAS/ISO17025规范的现代化管理制度;检测中心业务100%无纸化管理,所有报告自动化生成; 所有数字化设备结果数据自动获取,检测过程、检测数据全追溯,打造“透明”实验室;结构件疲劳试验可实现24小时无人值守,机器人360°全程智能监控,达到国际先进水平;工作区域视频监控无死角;实现与整车厂数据直接交换的能力,提高客户满意度。